3D-Druck ist ein additives Verfahren, das zur Herstellung von Teilen verwendet wird. Es ist „additiv“, da es keinen Materialblock oder eine Form zur Herstellung physischer Objekte erfordert, sondern einfach Schichten von Material stapelt und verschmilzt. Es ist in der Regel schnell und die festen Einrichtungskosten sind niedrig. Mit diesem Verfahren können komplexere Geometrien als mit „traditionellen“ Verfahren erstellt werden, wobei die Materialliste ständig wächst. 3D-Druck wird ausgiebig in der Ingenieurbranche eingesetzt, insbesondere für die Entwicklung von Prototypen und das Erstellen einfacher Geometrien.

See chapters

See chapters

Select chapter

Was ist 3D-Druck?

3D-Druck und additive Fertigung

„3D-Druck“ wird häufig mit der Maker-Kultur, Bastlern, Amateuren, Desktop-Druckern sowie zugänglichen Drucktechnologien wie FDM und kostengünstigen Materialien wie ABS und PLA (wir werden alle diese Akronyme unten erklären) in Verbindung gebracht. Dies ist größtenteils auf die Demokratisierung des 3D-Drucks durch erschwingliche Desktop-Maschinen zurückzuführen, die aus der RepRap-Bewegung hervorgingen, wie zum Beispiel der ursprüngliche MakerBot und Ultimaker, was auch den explosiven Anstieg des 3D-Drucks im Jahr 2009 zur Folge hatte.

Dagegen wird additive Fertigung (engl. Additive Manufacturing, AM) fast immer mit kommerziellen und industriellen Anwendungen in Verbindung gebracht.

3D-Druck und Rapid Prototyping

„Rapid Prototyping“ ist ein weiterer Begriff, der manchmal in Bezug auf 3D-Drucktechnologien verwendet wird. Dies geht auf die frühe Geschichte des 3D-Drucks zurück, als das Verfahren erstmals auftauchte. In den 1980er-Jahren, als die 3D-Drucktechniken erfunden wurden, wurden sie als Rapid-Prototyping-Verfahren bezeichnet, da die Technologie damals nur für Prototypen geeignet war und nicht für die Serienproduktion.

In den letzten Jahren hat sich der 3D-Druck zu einer hervorragenden Lösung für viele Arten von Serienteilen entwickelt, während andere Fertigungsverfahren (wie die CNC-Bearbeitung) kostengünstiger und zugänglicher für Prototypen geworden sind. Daher verwenden einige Leute immer noch den Begriff „Rapid Prototyping“ für den 3D-Druck, aber der Begriff bezieht sich immer mehr auf alle Formen von sehr schnellen Prototypen.

Wann wurde der 3D-Druck erfunden?

Der 3D-Druck begann als Idee zur Beschleunigung der industriellen Produktentwicklung durch das schnellere Erstellen von Prototypen. Obwohl es einige Patente zuvor gab, wird Chuck Hull in der Regel die Erfindung des 3D-Druckers über sein Stereolithografie-Gerät (SLA) zugeschrieben, für das er 1984 ein Patent erhielt.

Grundlagen

Trotz Chucks Berühmtheit wurden in den späten 1980er-Jahren mehrere Verfahren parallel entwickelt, und es wurden mehrere Unternehmen in dieser Zeit gegründet, die für die Entwicklung der Technologie entscheidend waren.

- 1981 – Das erste Patent für ein Gerät, das UV-Licht zur Aushärtung von Fotopolymeren verwendet, wurde dem Japaner Hideo Kodama erteilt. Er entwarf es für das „Rapid Prototyping“, da es für die Herstellung von Modellen und Prototypen gedacht war, aber es gab kein Interesse und das Patent wurde aufgegeben.

- 1984 – Die französischen Erfinder Alain Le Mehaute, Olivier de Witte und Jean Claude André reichten ein Patent ein, bei dem, wie bei Hideos Patent, UV-Licht zur Aushärtung von Fotopolymeren verwendet wurde. General Electric gab das Patent aufgrund von mangelndem signifikanten Geschäftspotenzial auf.

- 1984 – Nur wenige Wochen nach Le Mehaute reichte der Amerikaner Charles „Chuck“ Hull sein eigenes Patent für ein „Gerät zur Herstellung von dreidimensionalen Objekten durch Stereolithografie“ ein und prägte damit auch den Begriff „Stereolithografie“ (SLA).

- 1987 – Hull erfand die STL-Datei und gründete im selben Jahr 3D Systems.

- 1987 – Der Amerikaner Carl Deckard reichte ein Patent für das Selektive Lasersintern (SLS) ein und gründete im selben Jahr die Desktop Manufacturing (DTM) Corp. (im Jahr 2001 von 3D Systems übernommen).

- 1989 – Der Amerikaner S. Scott Crump reichte ein Patent für das Fused Deposition Modeling (FDM) ein und gründete im selben Jahr mit seiner Frau Stratasys.

Kommerzialisierung

Von Ende der 1980er- bis Anfang der 1990er-Jahre erfolgte eine sehr schnelle Kommerzialisierung der Branche. Die ersten Maschinen waren groß und teuer, und ihre Hersteller konkurrierten um industrielle Prototyping-Aufträge mit Massenmarktherstellern in den Bereichen Automobil, Luft- und Raumfahrt, Gesundheit und Konsumgüter.

- 1987 – 3D Systems brachte den ersten kommerziellen SLA-Drucker, den „SLA-1“, auf den Markt.

- 1992 – Das FDM-Patent wurde schließlich an Stratasys vergeben, was das Unternehmen dazu veranlasste, den ersten FDM-Drucker, den „3D Modeler“, herauszubringen.

- 1992 – DTM brachte den ersten kommerziellen SLS-Drucker, die „Sinterstation 2000“, auf den Markt.

- 1994 – Das deutsche Unternehmen Electro Optical Systems (EOS), gegründet 1989, stellte seinen „EOSINT M160“, den ersten kommerziellen Metall-3D-Drucker, vor.

Demokratisierung

Anfang der 2000er-Jahre führte der harte Wettbewerb um Gewinne, Entwicklungen in der Materialwissenschaft und das Ende vieler Patente zu einer Umgebung, in der 3D-Druck endlich für die Massen erschwinglich wurde. Dieses Jahrzehnt war der Zeitpunkt, an dem 3D-Druck in der Vorstellung der Öffentlichkeit abhob – die Fertigung, die immer der Schwerindustrie und dem großen Geld vorbehalten war, kam zum Volk.

- 2005 – Das Open-Source-Projekt RepRap (für „Replicating Rapid-Prototyper“) wurde mit dem Ziel ins Leben gerufen, selbstreplizierende 3D-Drucker zu schaffen, die in der Lage sind, ihre eigenen Teile zu drucken, was das Interesse an der Technologie in der Öffentlichkeit sprunghaft steigen ließ.

- 2009 – Wichtige FDM-Patente fielen in den öffentlichen Bereich und MakerBot brachte seinen Desktop-3D-Drucker, den „Cupcake CNC“, auf den Markt. Er kostete Hunderte von Dollar, nicht Tausende, und alle Komponenten waren von Thingiverse herunterladbar, einer Website, die sich der gemeinsamen Nutzung von benutzererstellten digitalen Designdateien widmet.

- 2012 - Formlabs brachte den „Form 1“, den ersten erschwinglichen SLA-Drucker, durch eine rekordverdächtige Kickstarter-Kampagne auf den Markt, die 2,95 Millionen US-Dollar an Mitteln sammelte.

- 2013 – Protolabs Network startete als Peer-to-Peer-3D-Druckdienst, der Massentransaktionen zwischen Personen, die Drucke kaufen, und Personen mit Maschinen ermöglichte. Es wuchs schnell zur größten 3D-Druck-Plattform der Welt mit über 50.000 „Druck-Hubs“ heran, bevor es sich darauf konzentrierte, seinen Geschäftskunden zu helfen, indem es alle Arten von kundenspezifischen Fertigungsmethoden zugänglicher machte.

- 2014 – Wichtige SLS-Patente fielen in den öffentlichen Bereich, was zu einer Vielzahl von Unternehmen führte, die kleinere und erschwinglichere SLS-Drucker herstellten.

Reife

Ab 2018 war der Hype um 3D-Druck weitgehend aus den Massenmedien verschwunden, aber das Interesse an kommerziellen Anwendungen für Unternehmen jeder Größe war so hoch wie nie zuvor. Heute gibt es tausende von Unternehmen, die Drucker produzieren und eine Vielzahl von Dienstleistungen anbieten, die die 3D-Drucktechnologie nutzen.

Erfahren Sie mehr über die Geschichte des 3D-Drucks

Es gibt viele Artikel zu diesem Thema. Die meisten davon dienen eher der Unterhaltung. Für diejenigen, die wirklich tief in die Materie eintauchen wollen, sind Wikipedia und Wohler Associates die besten Ressourcen.

Wie funktioniert 3D-Druck?

Additive vs. traditionelle Fertigung

Die additive Fertigung existiert erst seit den 1980er-Jahren, weshalb die vor ihr entwickelten Fertigungsmethoden oft als traditionelle Fertigung bezeichnet werden. Um die Hauptunterschiede zwischen additiver und traditioneller Fertigung zu verstehen, sollten wir alle Methoden in 3 Gruppen einteilen: additive, subtraktive und formative Fertigung.

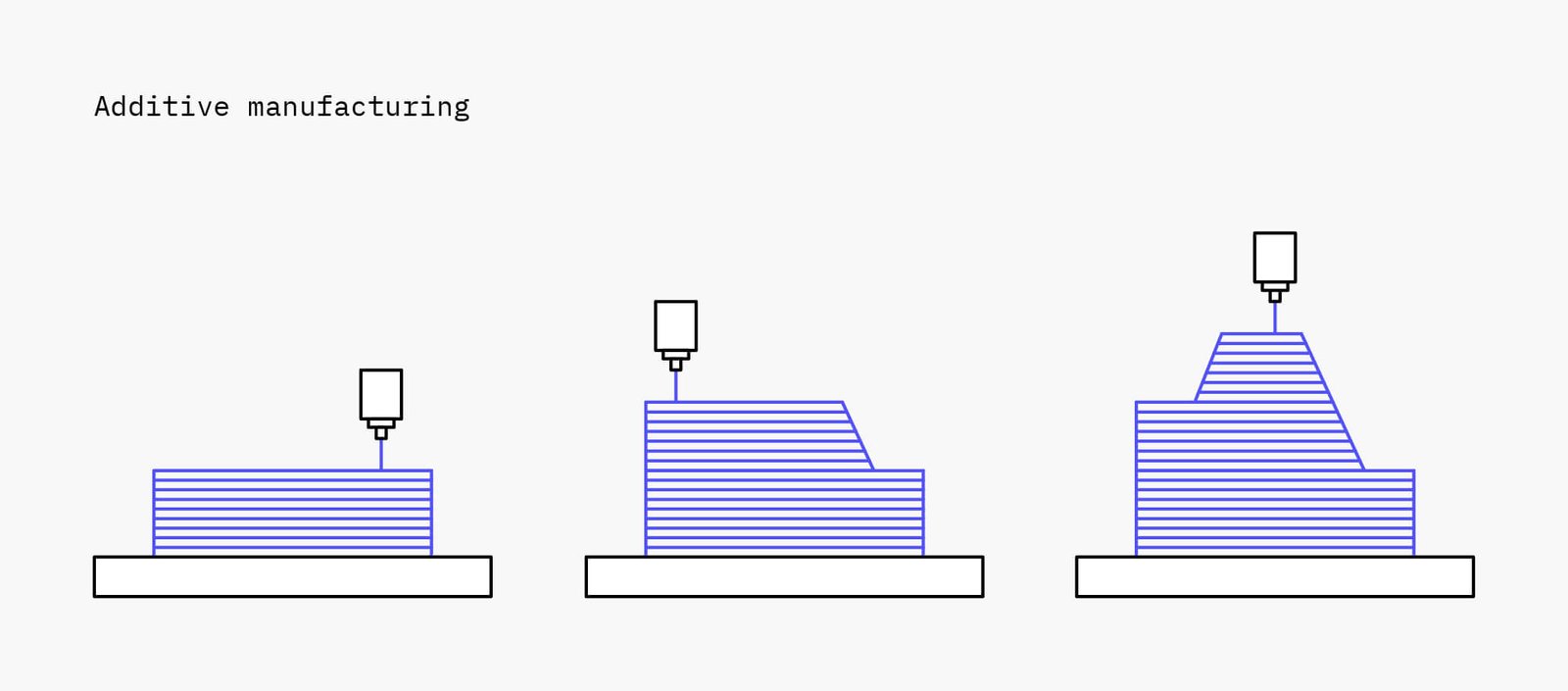

Additive Fertigung

Die additive Fertigung baut 3D-Objekte auf, indem sie 2D-Schichten aus Material aufeinanderschichtet und verschmilzt.

Diese Methode hat so gut wie keine Anlaufzeit oder Kosten, was sie ideal für das Prototyping macht. Teile können schnell hergestellt und nach Gebrauch verworfen werden. Teile können auch in nahezu jeder Gestaltung hergestellt werden, was eine der zentralen Stärken des 3D-Drucks ist.

Eine der größten Einschränkungen des 3D-Drucks ist, dass die meisten Teile schon an sich anisotrop bzw. nicht vollständig dicht sind, was bedeutet, dass ihnen in der Regel die Material- und mechanischen Eigenschaften von Teilen fehlen, die mit subtraktiven oder formativen Techniken hergestellt wurden. Aufgrund von Schwankungen in den Kühl- oder Aushärtebedingungen sind verschiedene Drucke desselben Teils auch anfällig für leichte Variationen, was die Konsistenz und Wiederholbarkeit einschränken.

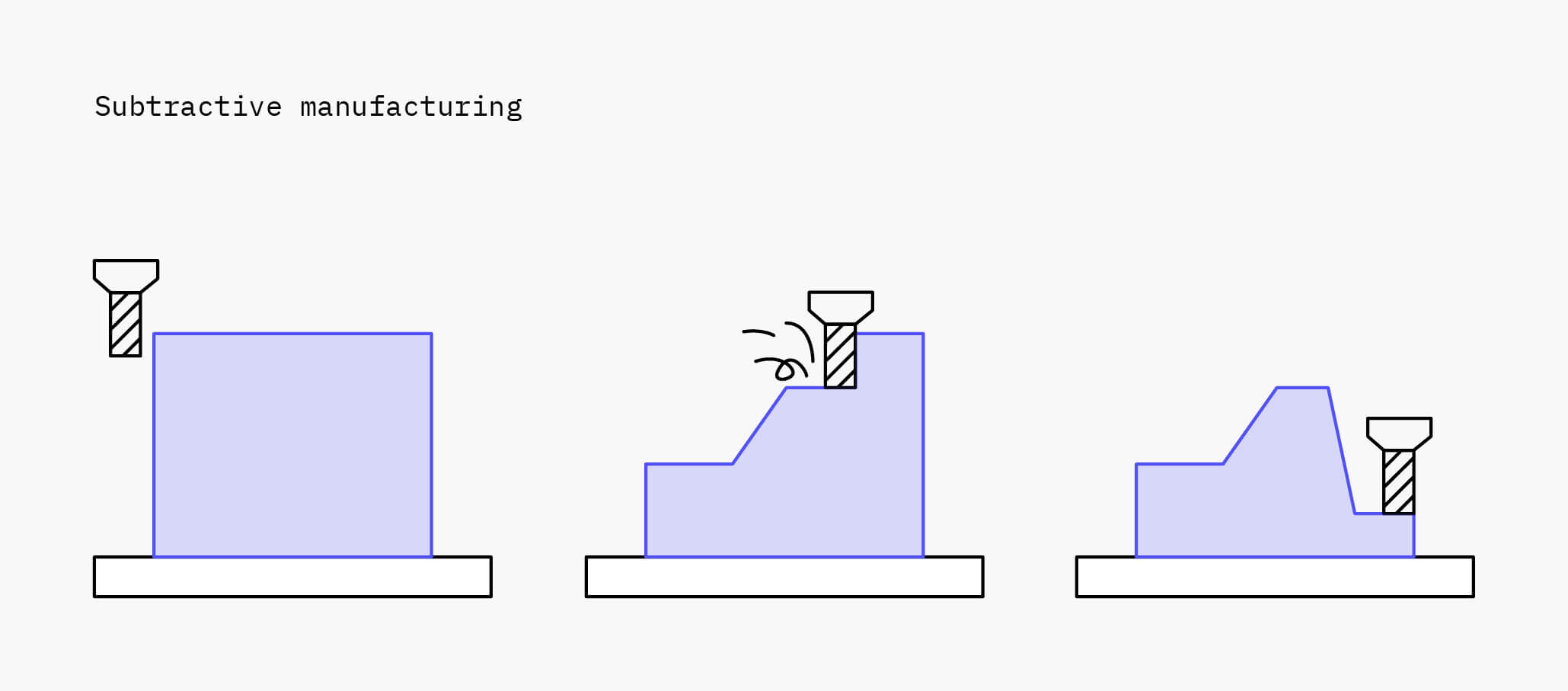

Subtraktive Fertigung

Die subtraktive Fertigung, wie Fräsen und Drehen, erzeugt Objekte, indem sie Material von einem Block aus festem Material, der oft auch als „Rohling“ bezeichnet wird, entfernt (maschinelle Bearbeitung).

Praktisch jedes Material kann auf irgendeine Weise bearbeitet werden, wodurch es sich um eine weitverbreitete Methode handelt. Aufgrund der Kontrolle über alle Aspekte des Prozesses ist diese Methode in der Lage, unglaublich genaue Teile mit hoher Wiederholgenauigkeit herzustellen. Die meisten Konstruktionen erfordern computergestützte Fertigung (CAM), um individuelle Werkzeugwege und effiziente Materialentfernung zu planen, was Anlaufzeit und Kosten hinzufügt. Für die Mehrheit der Konstruktionen ist dies jedoch die kostengünstigste Produktionsmethode.

Die Hauptbeschränkung der subtraktiven Fertigung besteht darin, dass das Schneidwerkzeug alle Oberflächen erreichen muss, um Material zu entfernen, was die Gestaltungskomplexität stark einschränkt. Obwohl Maschinen wie 5-Achs-Maschinen einige dieser Einschränkungen beseitigen, müssen komplexe Teile während des Bearbeitungsprozesses immer noch neu orientiert werden, was Zeit und Kosten verursacht. Subtraktive Fertigung ist auch ein verschwenderischer Prozess aufgrund der großen Mengen an Material, die zur Erzeugung der endgültigen Teilgeometrie entfernt werden.

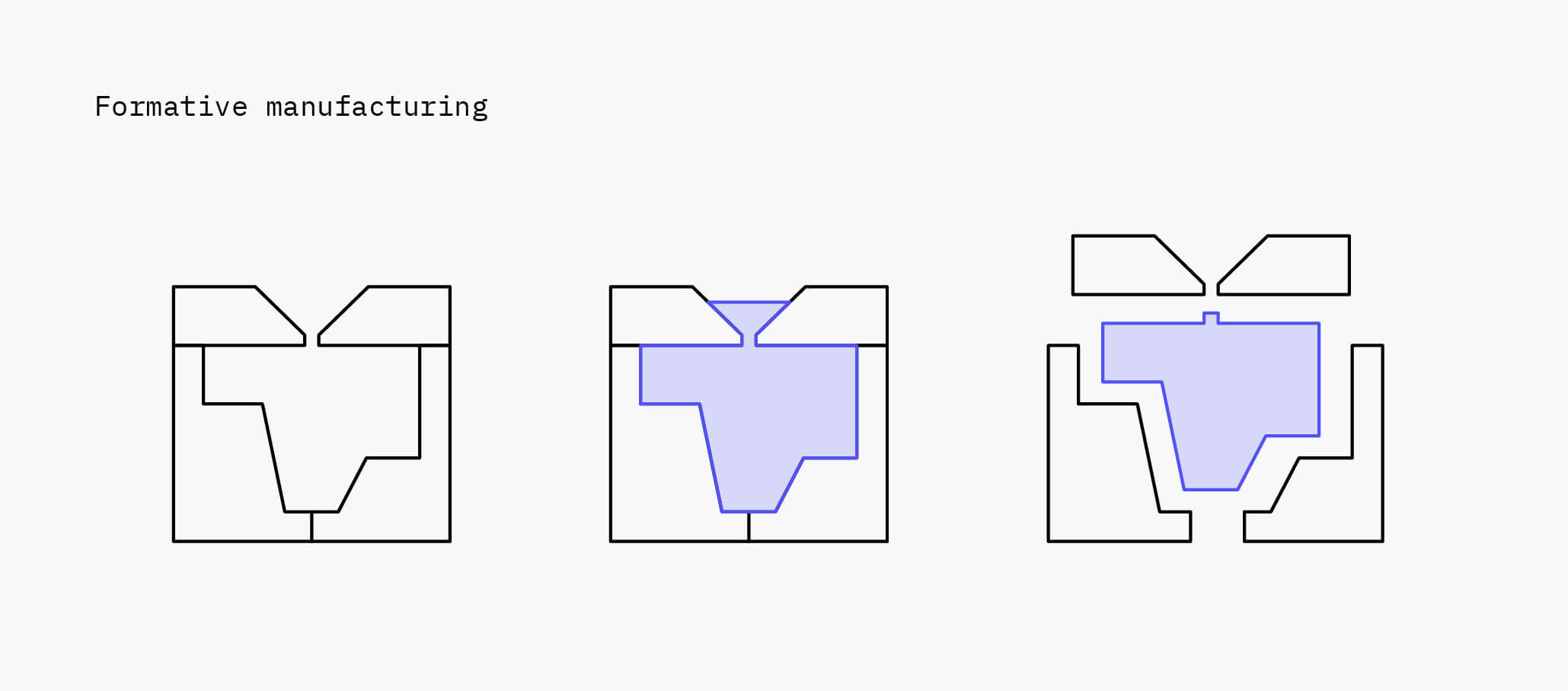

Formative Fertigung

Die formative Fertigung, wie Spritzgießen und Stanzen, erzeugt Objekte, indem sie Materialien durch Wärme und/oder Druck formt oder modelliert.

Formative Methoden sollen die Marginalkosten für die Produktion einzelner Teile reduzieren, aber die Schaffung einzigartiger Formen oder Maschinen, die im Produktionsprozess verwendet werden, bedeutet, dass die Anlaufkosten sehr hoch sind. Dennoch können diese Verfahren Teile in einer großen Auswahl an Materialien (sowohl Metalle als auch Kunststoffe) mit nahezu makelloser Wiederholgenauigkeit herstellen, sodass sie für die Massenproduktion fast immer die kostengünstigste Option sind.

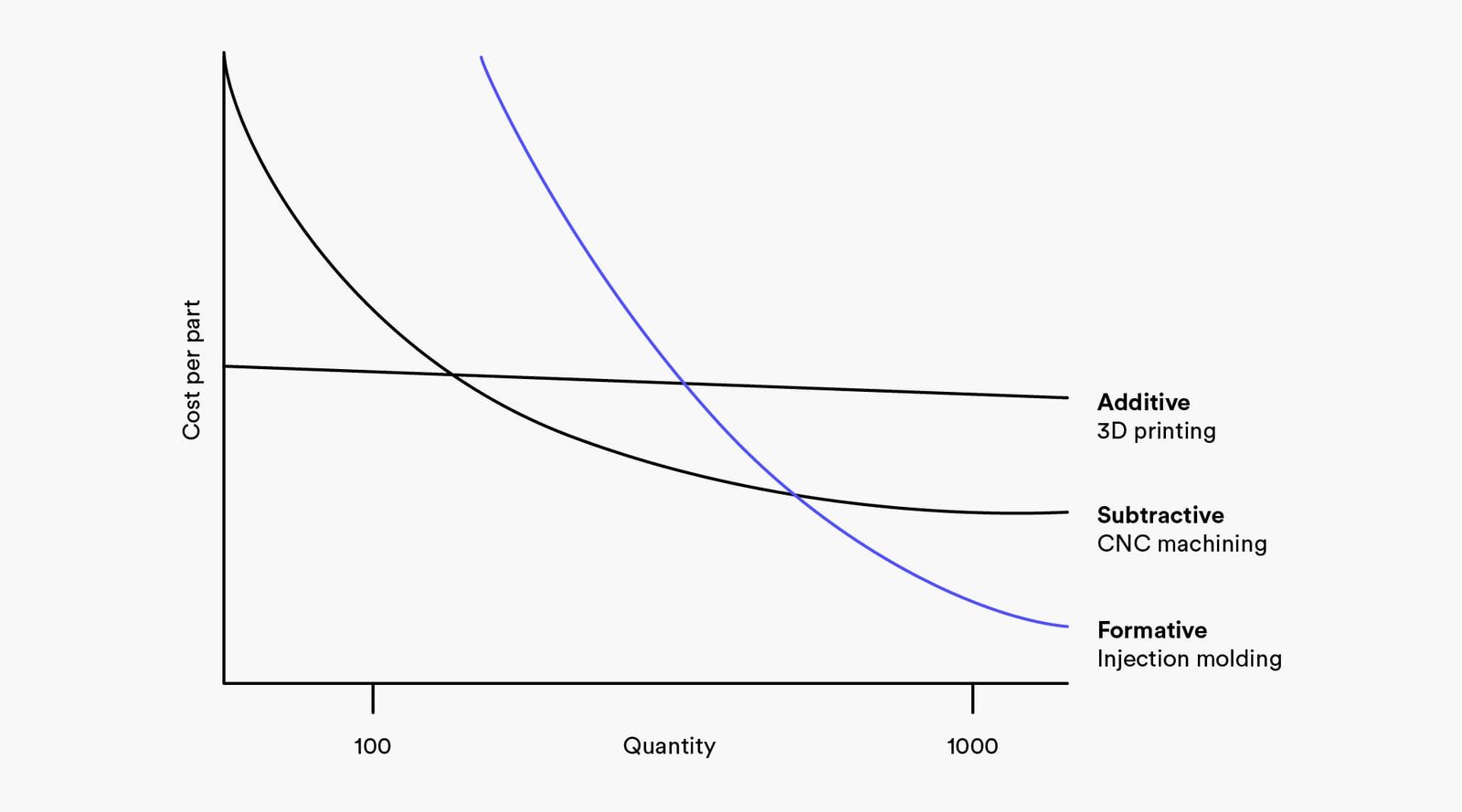

Vergleich dieser Methoden

Die Fertigung ist komplex und es gibt zu viele Dimensionen, um jede Methode umfassend mit allen anderen zu vergleichen. Es ist nahezu unmöglich, alles auf einmal für Kosten, Geschwindigkeit, geometrische Komplexität, Materialien, mechanische Eigenschaften, Oberflächenqualität, Toleranzen und Wiederholgenauigkeit zu optimieren.

In solch komplexen Situationen sind Heuristik und Faustregeln wertvoller:

- Additive Fertigung eignet sich am besten für geringe Stückzahlen, komplexe Designs und wenn Geschwindigkeit entscheidend ist.

- Subtraktive Fertigung ignet sich am besten für mittlere Stückzahlen, einfache Geometrien, enge Toleranzen und harte Materialien.

- Formative Fertigung eignet sich am besten für die Serienproduktion identischer Teile.

Der Stückpreis ist in der Regel der bestimmende Faktor dafür, welche Fertigungsmethode am besten ist. Als grobe Näherung können die Einheitskosten pro Methode wie folgt visualisiert werden:

Erfahren Sie mehr über 3D-Druck vs. CNC-Bearbeitung.

33D-Druck wird jedes Jahr günstiger und beginnt in einigen Fällen, mit dem Spritzguss um die Kosteneffizienz zu konkurrieren. Normalerweise sind es jedoch 3D-Druck und CNC-Bearbeitung, die für bestimmte Aufgaben als austauschbar angesehen werden, daher haben wir einen umfassenden Leitfaden verfasst, der diese Verfahren direkt vergleicht. Lesen Sie mehr über 3D-Druck gegen CNC-Bearbeitung.

Die 3D-Drucktechnologie

Mit so vielen verschiedenen 3D-Drucktechnologien auf dem Markt kann es schwierig sein, das gesamte Umfeld zu verstehen. Die Internationale Organisation für Normung hat den ISO/ASTM-Standard 52900 erstellt, um die explodierende Terminologie rund um den 3D-Druck zu standardisieren, und wir haben die am häufigsten verwendete Sprache in diesem Glossar der 3D-Druckbegriffe zusammengefasst.

Die verschiedenen Arten des 3D-Drucks

3D-Drucker können in verschiedene Prozessarten eingeteilt werden:

- Photopolymerisation im Bottich: Flüssiges Photopolymer wird durch Licht ausgehärtet

- Materialextrusion: Geschmolzenes Thermoplast wird durch eine beheizte Düse aufgetragen

- Pulverbettfusion: Pulverpartikel werden durch eine hochenergetische Quelle verschmolzen

- Material-Jetting: Tropfen eines flüssigen photosensitiven Fügestoffs werden auf ein Pulverbett aufgetragen und durch Licht ausgehärtet

- Binder-Jetting: Tropfen eines flüssigen Bindemittels werden auf ein Bett aus granulierten Materialien aufgetragen, die später zusammengesintert werden.

- Direkte Energiedeposition: Geschmolzenes Metall wird gleichzeitig aufgetragen und verschmolzen

- Shchichtlaminierung:: Einzelne Materialschichten werden zugeschnitten und miteinander laminiert

3D-Druckverfahren

Es gibt sieben Hauptverfahren des 3D-Drucks. Innerhalb jedes Verfahrenstyps gibt es einzigartige Technologien, und für jede einzigartige Technologie gibt es auch viele verschiedene Marken, die ähnliche Drucker verkaufen.

Photopolymerisation im Bottich

Photopolymerisation ist der Prozess, bei dem ein Photopolymerharz bestimmten Lichtwellenlängen ausgesetzt und damit ausgehärtet wird.

Stereolithografie (SLA), das direkte Lichtverfahren (DLP) und das kontinuierliche direkte Lichtverfahren (CDLP) sind additive Fertigungsverfahren, die unter die Kategorie der Photopolymerisation im Bottich fallen. Bei SLA wird ein Objekt durch schichtweises selektives Aushärten eines Polymerharzes mit einem Ultraviolett-(UV)-Laserstrahl erzeugt. DLP ähnelt SLA, verwendet jedoch eine digitale Lichtprojektionswand, um gleichzeitig ein einzelnes Bild jeder Schicht zu erzeugen. CDLP ist DLP sehr ähnlich, verlässt sich jedoch auf die kontinuierliche Aufwärtsbewegung der Bauplatte. Alle Photopolymerisationsprozesse im Bottich eignen sich gut für die Herstellung feiner Details und geschlichteter Oberflächen, wodurch sie ideal für Schmuck und medizinische Anwendungen sind.

Vorteile:

- Geschlichtete Oberfläche

- Feine Details

- Gut für das Prototyping von Spritzgussteilen

Einschränkungen:

- Spröde

- Erfordert in der Regel Stützstrukturen

- UV-empfindlich

- Umfangreiche Nachbearbeitung erforderlich

Pulverbettfusion

Pulverbettfusions (PBF)-Technologien verwenden eine Wärmequelle, um zwischen den Partikeln eines Kunststoff- oder Metallpulvers eine schichtweise Schmelzung (Sintern oder Schmelzen) herbeizuführen. Selektives Lasersintern (SLS), Elektronenstrahlschmelzen (EBM) und Multijet Fusion (MJF) fallen alle unter diese Technologie. Die Metall-3D-Druckverfahren selektives Laserschmelzen (SLM) und direktes Metall-Lasersintern (DMLS) verwenden ebenfalls die Pulverbettfusionsmethode, um Metallpulverpartikel selektiv zu verbinden.

Vorteile:

- Starke Teile (Nylon)

- Komplexe Geometrie

- Skalierbar (passt sich an die Größe an)

- Keine Stützstrukturen

Einschränkungen:

- Längere Produktionszeiten

- Höhere Kosten (Maschinen, Material, Betrieb)

Materialextrusion

Materialextrusionstechnologien pressen ein Material schichtweise durch eine Düse auf eine Bauplatte. Fused Deposition Modeling (FDM) fällt in diese Kategorie und ist die am weitesten verbreitete 3D-Drucktechnologie.

Vorteile:

- Schnell

- Günstig

- Gängige Thermoplaste

Einschränkungen:

- Raue Oberflächenbeschaffenheit

- Anisotrop

- Erfordert in der Regel Stützstrukturen

- Nicht skalierbar

- Begrenzte Genauigkeit

Material Jetting

Material-Jetting-Technologien verwenden UV-Licht oder Hitze, um Photootopolymere, Metalle oder Wachs zu härten und Bauteile Schicht für Schicht aufzubauen. Nanopartikel-Jetting (NPJ) und Drop on Demand (DOD) sind zwei weitere Arten des Material-Jettings.

Vorteile:

- Realistische Prototypen

- Ausgezeichnete Details

- Hohe Genauigkeit

- Geschlichtete Oberflächenbeschaffenheit

Einschränkungen:

- Hohe Kosten

- Spröde mechanische Eigenschaften

Binder-Jetting

Binder-Jetting verwendet einen industriellen Druckkopf, um einen Bindemittel-Klebstoff auf dünne Schichten von Pulvermaterial aufzutragen. Im Gegensatz zu den anderen 3D-Drucktechnologien erfordert Binder-Jetting keine Wärme.

Vorteile:

- Vollfarboptionen

- Breites Spektrum an Materialien

- Keine Stützstrukturen

- Kein Verziehen oder Schrumpfen

Einschränkungen:

- Geringe Teilefestigkeit

- Weniger genau als Material-Jetting

Direkte Energiedeposition

Die direkte Energiedeposition (DED) erstellt 3D-Objekte, indem Pulvermaterial während des Auftragens geschmolzen wird. Sie wird hauptsächlich mit Metallpulvern oder Draht verwendet und wird oft als Metalldeposition bezeichnet. Laser-Engineered Net Shape (LENS) und Electron Beam Additive Manufacture (EBAM) fallen ebenfalls in diese Kategorie.

Vorteile:

- Starke Teile

- Breites Spektrum an Materialien

- Größere Teile

Einschränkungen:

- Hohe Kosten

- Schlechte Oberflächenbeschaffenheit

Schichtlaminierung

Diese Technologie stapelt und laminiert dünne Materialschichten, um Teile herzustellen. Folgende Laminierungsarten stehen zur Auswahl: Bonden, Ultraschallschweißen oder Löten.

Vorteile:

- Schnell

- Günstig

- Keine Stützstrukturen erforderlich

- Schichten aus mehreren Materialien

Einschränkungen:

- Nachbearbeitung erforderlich

- Begrenzte Materialien

- Oberflächenveredelung kann variieren

Die gesamte Landschaft der additiven Fertigungstechnologien kann in einem einfachen Baumdiagramm zusammengefasst werden.

Hier klicken, um eine hochauflösende Version dieses Posters herunterzuladen.

Unser Artikel Die sieben offiziellen Arten von 3D-Druckern (auf Englisch) gibt einen umfassenden Überblick darüber, wie jeder Druckertyp funktioniert, die verfügbaren Materialien, den Preis und die Druckgeschwindigkeit, geometrische Eigenschaften (Größe, Komplexität und Auflösung), mechanische Eigenschaften (Genauigkeit, Festigkeit und Oberflächenbeschaffenheit) und gängige Anwendungen.

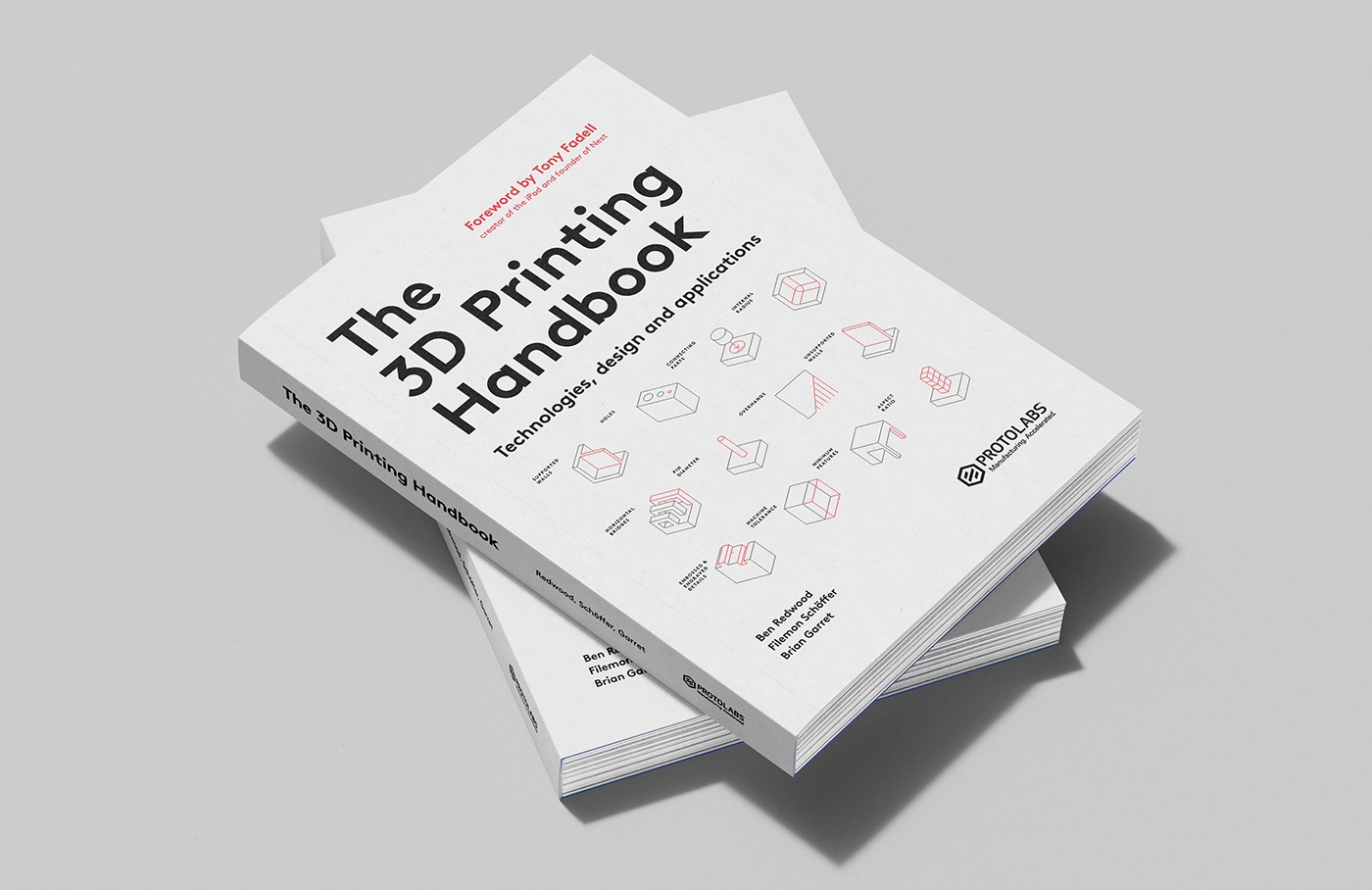

Suchen Sie nach weiterführenden Informationen zu diesem Thema? Wir haben auch ein Handbuch zum 3D-Druck verfasst. Wenn Sie ein Profi sind, der die wesentlichen Aspekte des 3D-Drucks wirklich beherrschen möchte, ist dieses Buch für Sie gedacht.

Die Auswahl der richtigen 3D-Druckverfahren

Die Auswahl des optimalen 3D-Druckverfahrens für ein bestimmtes Teil kann schwierig sein, da oft mehr als ein geeignetes Verfahren vorhanden ist. Sie unterscheiden sich jedoch in Bezug auf ihre Kosten und das Endergebnis. Im Allgemeinen gibt es drei wesentliche Aspekte, die zu berücksichtigen sind:

- Die erforderlichen Materialeigenschaften: Festigkeit, Härte, Schlagfestigkeit usw.

- Die funktionalen und visuellen Designanforderungen: geschlichtete Oberfläche, Festigkeit, Hitzebeständigkeit usw.

- Die Fähigkeiten des 3D-Druckverfahrens: Genauigkeit, Baugröße usw.

Diese entsprechen den drei verbreitetsten Methoden zur Auswahl des richtigen Verfahrens:

- Nach erforderlichem Material

- Nach erforderlicher Funktionalität oder optischem Erscheinungsbild

- Nach erforderlicher Genauigkeit oder Baugröße

Für einen tiefgehenden Einblick in die Verwendung dieser Methoden lesen Sie unseren vollständigen Leitfaden zur Auswahl des richtigen 3D-Druckverfahrens. Die folgenden Vergleiche können Ihnen ebenfalls bei Ihrer Entscheidung helfen:

- HP MJF vs. SLS: Ein Vergleich der 3D-Drucktechnologien

- Industrielles SLA/DLP vs. Desktop-SLA/DLP

- Industrielles FDM vs. Desktop-FDM

3D-Druckmaterialien

Eine vollständige Übersicht über 3D-Druckmaterialien

Die Anzahl der verfügbaren 3D-Druckmaterialien wächst jedes Jahr rapide, da die Marktnachfrage nach spezifischen Material- und mechanischen Eigenschaften Fortschritte in der Materialwissenschaft vorantreibt. Dies macht es unmöglich, eine vollständige Übersicht aller 3D-Druckmaterialien zu geben, aber jedes 3D-Druckverfahren ist nur mit bestimmten Materialien kompatibel, sodass einige einfache Verallgemeinerungen getroffen werden können.

Thermoplastische und Duroplast-Polymere sind bei Weitem die häufigsten 3D-Druckmaterialien, aber auch Metalle, Verbundwerkstoffe und Keramiken können 3D-gedruckt werden.

Eine andere Möglichkeit, Materialien zu kategorisieren, ist anhand ihrer Eigenschaften: preiswert, chemikalienbeständig, lösbar, flexibel, langlebig, hitzebeständig, steif, wasserbeständig, UV-beständig. Viele industrielle Anwendungen erfordern langlebige Kunststoffe wie Nylon 12, und die meisten Hobbyanwendungen verwenden entweder PLA oder ABS, die die gebräuchlichsten Materialien im FDM 3D-Druck sind.

Für einen umfassenderen Überblick über jedes der Haupt-3D-Druckmaterialien siehe diese Artikel:

- Vergleich der FDM 3D-Druckmaterialien

- PLA vs. ABS: Was ist der Unterschied?

- Vergleich der SLA 3D-Druckmaterialien

- Vergleich der Materialien für 3D-gedruckte Spritzgussformen

Nachbearbeitung von 3D-Drucken

Geschlichtete Schichtlinien und verbesserte Leistung

Es gibt eine Vielzahl von Nachbearbeitungsoptionen für fertige 3D-Drucke. Die Nachbearbeitungsmethode, die Sie wählen, hängt vom gewünschten Effekt für Ihr Bauteil ab.

Beispielsweise können Teile, die mit dem Harz-3D-Druck erstellt wurden, poliert werden, um eine glänzende oder reflektierende Oberfläche zu erzielen. Bestimmte Materialien können auch chemisch geglättet werden – dabei wird ein Druck einem chemischen Dampf ausgesetzt, sodass seine obere Schicht in eine glatte, glänzende Oberfläche verschmilzt.

Durch das Schleifen Ihres Teils können Sie Schichtlinien und raue Oberflächen entfernen, um eine geschlichtete Oberfläche zu erzielen. Grundieren und Lackieren ist ebenfalls eine gängige Methode zur Nachbearbeitung eines fertigen 3D-Drucks, falls Ihr Teil aus ästhetischen oder sicherheitstechnischen Gründen in einer bestimmten Farbe sein muss.

Außerdem können Sie Teile, die mit dem Harz-3D-Druck erstellt wurden, polieren, um eine glänzende oder reflektierende Oberfläche zu erzielen. Bestimmte Materialien können auch chemisch geglättet werden, indem ein gedrucktes Teil einem chemischen Dampf ausgesetzt wird, sodass seine obere Schicht in eine glatte, glänzende Oberfläche verschmilzt.

Sie können auch mehrere Nachbearbeitungsverfahren wie Wärmebehandlung und Galvanisieren verwenden, um die mechanischen Eigenschaften eines Teils zu verbessern. Die Möglichkeit, eine Nachbearbeitungsmethode wie das Galvanisieren zu verwenden, hängt jedoch vom von Ihnen gewählten Material ab, daher sollten Sie sich unbedingt mit Ihrem Fertigungsanbieter beraten.

Wenn Ihr 3D-gedrucktes Teil für eine funktionale Anwendung entworfen wurde, sollten Sie möglicherweise in Betracht ziehen, Metalleinsätze zur Verstärkung hinzuzufügen oder Gewinde für Schrauben zu erstellen, damit Sie Ihr Teil leichter zusammenbauen oder an andere Teile anbringen können.

3D-Druck-Software

3D-Druck beginnt mit Software, und es gibt viele verschiedene Programme, die bei jedem Schritt des Design- und Druckprozesses helfen, von der 3D-Modellierung über Drucksimulationen bis hin zu Slicer-Programmen.

Welche Software sollten Sie für den 3D-Druck verwenden?

Die beiden Hauptmethoden des 3D-Modellierens sind „Volumenmodellierung“ und „Flächenmodellierung“, und es gibt verschiedene CAD-Softwarepakete für jeden Ansatz. Bei der Volumenmodellierung geht es um die Erstellung virtueller Objekte durch die Definition und Verbindung von 3D-Formen, die normalerweise vordefiniert sind und denen später verfeinerte Oberflächendetails hinzugefügt werden. Die Flächenmodellierung ist ähnlich, außer dass der Designer mit 2D-Oberflächen beginnt und sie in „Freeform“ formt, um 3D-Formen zu erstellen.

Beide Ansätze können genau dasselbe Ergebnis liefern, jedoch ist die Volumenmodellierung schneller für einfache und nicht-organische Formen, während die Flächenmodellierung schneller für organische Formen ist. SolidWorks, Fusion 360 und Rhino 3D sind die beliebtesten Softwareprogramme bei Profis, und es gibt viele kostenlose Programme für Amateure.

Weitere nützliche 3D-Drucksoftware umfasst Drucksimulationstools und Dateifehlerbehebeungsprogramme.

Design-Richtlinien für den 3D-Druck

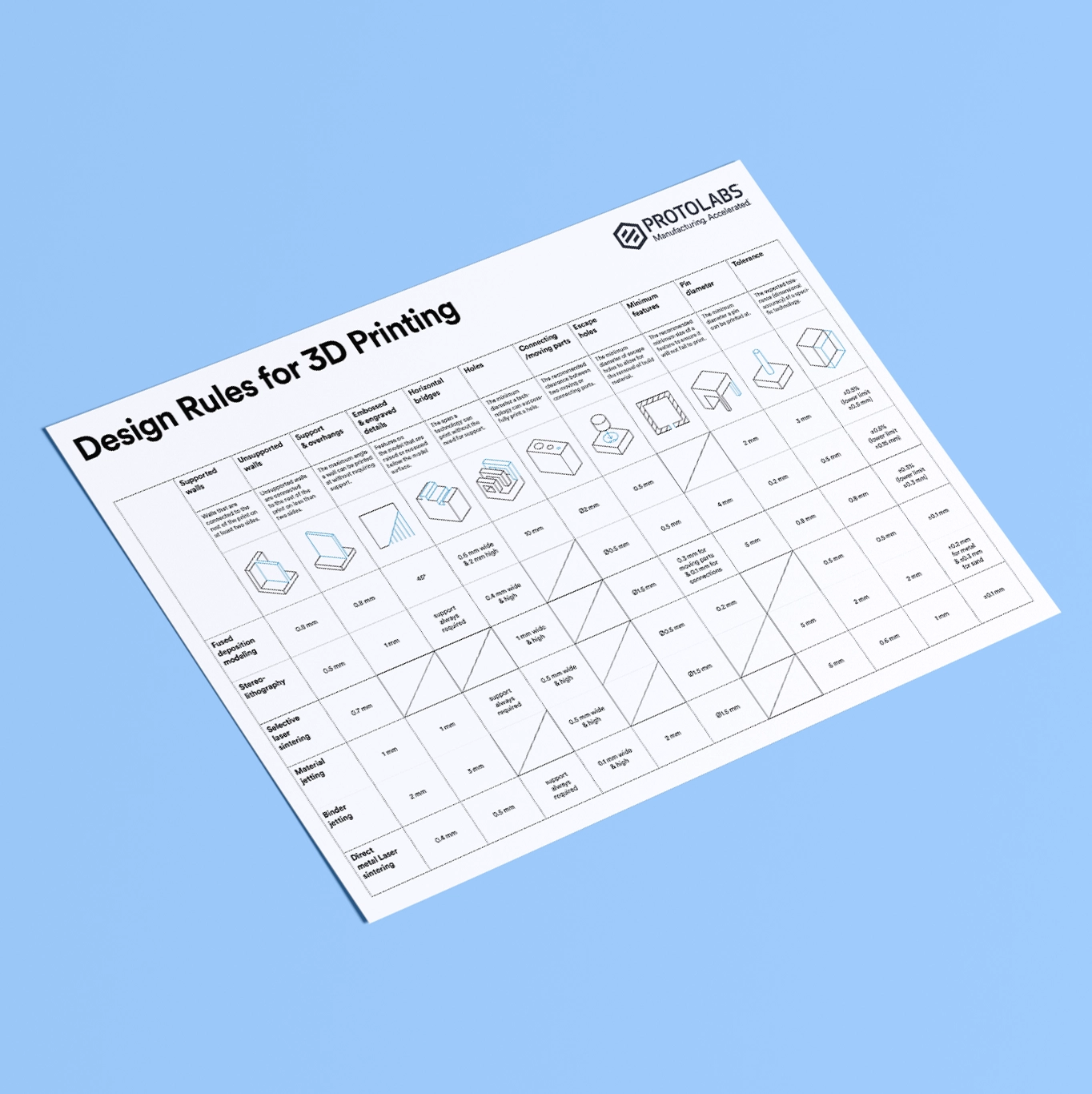

Die genauen bewährten Praktiken und Faustregeln sind je nach den unterschiedlichen 3D-Drucktechnologien verschieden, aber es gibt bestimmte Funktionen, auf die Sie immer achten müssen:

- Unterstützte Wandstärke

- Nicht unterstützte Wandstärke

- Stützen und Überhänge

- Geprägte und gravierte Details

- Horizontale Brücken

- Löcher

- Verbindende oder bewegliche Teile

- Entweichlöcher

- Minimale Merkmalsgröße

- Mindestdurchmesser für Stifte

- Maximale Toleranz

Die prozessspezifischen Designregeln für jede dieser Funktionen sind in der Grafik unten zusammengefasst:

Klicken Sie hier, um eine hochauflösende Version dieses Posters herunterzuladen.

Design guidelines applicable for all 3D printing processes

Designrichtlinien für spezifische Prozesse

Richtlinien für spezifische Teilegestaltung

Gesundheit und Sicherheit

Sicherheitsvorkehrungen beim 3D-Drucken

Der 3D-Druck ist im Allgemeinen ein sicheres Fertigungsverfahren, aber unsere Hersteller ergreifen mehrere Vorsichtsmaßnahmen, um ihre eigene – und Ihre – Gesundheit und Sicherheit zu gewährleisten.

Einige 3D-Druckmaterialien können beispielsweise beim Drucken schädliche Partikel oder Dämpfe abgeben. Aus diesem Grund stellen unsere Hersteller ihre 3D-Drucker immer in gut belüfteten Bereichen auf und verwenden Abluftventilatoren, Abzugshauben oder Gehäuse. Persönliche Schutzausrüstung (PSA) kann auch helfen, die Aussetzung gegenüber schädlichen Emissionen von Gefahrstoffen zu verringern.

Die hohen Temperaturen, die 3D-Drucker erreichen, sowie die darin vorhandenen freiliegenden beweglichen Teile können eine Brandgefahr darstellen oder Verletzungen verursachen, wenn sie nicht sicher gehandhabt oder regelmäßig gewartet werden. Unsere Hersteller schulen ihre Mitarbeiter entsprechend.

Der Lärm, den 3D-Drucker erzeugen, kann auch je nach Art und Anzahl der verwendeten 3D-Drucker Probleme verursachen. Unsere Hersteller verwenden Gehörschutz, um solche Probleme zu vermeiden, insbesondere wenn sich ihre 3D-Drucker in einem kleinen, geschlossenen Raum befinden.

Rechtliche und ethische Gesichtspunkte

Vorschriften, die Auswirkungen auf Ihr Projekt haben könnten

Viele der rechtlichen und ethischen Gesichtspunkte beim 3D-Druck stimmen recht eng mit denen für andere, traditionellere Fertigungsformen überein.

Beispielsweise müssen Sie die geistigen Eigentumsrechte (IP) eines Designs oder Teils respektieren, indem Sie die richtige Lizenz zur Nutzung besitzen. Das bedeutet, dass Sie ein urheberrechtlich geschütztes Teil nicht ohne Erlaubnis des ursprünglichen Designers reproduzieren dürfen.

Wenn Sie 3D-gedruckte Teile erstellen oder verkaufen, tragen Sie in der Regel die Verantwortung für die Sicherheit und Qualität dieser Teile. Das heißt, Sie können haftbar gemacht werden, wenn die Teile nicht den Sicherheits- oder Qualitätsstandards für bestimmte Branchen oder Anwendungsfälle entsprechen.

Ethische Gesichtspunkte beim 3D-Druck konzentrieren sich hauptsächlich auf die Umwelt und Nachhaltigkeit.

Sie können auch erwägen, wenn möglich, biologisch abbaubare Materialien zu verwenden, um Abfall zu reduzieren, nachhaltiger zu arbeiten und eventuell auch Kosten zu senken.

Anwendungen des 3D-Drucks

Der 3D-Druck eignet sich besonders gut für Prototypen. Beim Erstellen von Prototypen ist Geschwindigkeit alles, und die Möglichkeit, mit so gut wie keinen Einrichtungskosten von CAD-Dateien zum Drucken zu wechseln, bedeutet, dass 3D-Drucker Teile schnell herstellen können und eine gute Einheitseffizienz für Einzelteile und kleine Produktionen haben.

Für die Herstellung von Fertigungsteilen sind Geschwindigkeit und Preis ebenfalls wichtig, aber die am häufigsten genutzten Merkmale sind Designfreiheit und einfache Anpassung. In der Luft- und Raumfahrt sowie in der Automobilbranche werden topologieoptimierte Strukturen mit einem hohen Festigkeit-zu-Gewicht-Verhältnis für Hochleistungsteile verwendet, und Komponenten, die früher montiert werden mussten, können in einem einzigen Teil zusammengefasst werden. Im Gesundheitswesen ist Anpassung entscheidend – die meisten Hörgeräte, die in den USA hergestellt werden, werden fast ausschließlich mit 3D-Druck gefertigt. In der Fertigung können geringe Stückzahl an Spritzgussformen aus steifen, hitzebeständigen Kunststoffen 3D-gedruckt anstatt aus Metall gefertigt werden, was sie viel günstiger und schneller zu produzieren macht.

Luft- und Raumfahrt

3D-Druck kann Ihnen helfen, robustere, leichtere und komplexe Teile für Anwendungen in der Luft- und Raumfahrt zu erstellen, einschließlich Lehren und Vorrichtungen, Ersatzteile, Halterungen und detaillierte visuelle Prototypen.

Diese Teile können Sie mit verschiedenen Arten von 3D-Drucktechnologien erstellen, darunter Fused Deposition Modeling (FDM), Stereolithografie (SLA), Selektives Lasersintern (SLS) und Multi Jet Fusion (MJF).

3D-Druck hilft auch Designern und Ingenieuren dabei, Herausforderungen im Bereich Luft- und Raumfahrt auf innovative Weise anzugehen, da sie fortschrittliche technische Materialien und komplexe Geometrien nutzen können, Baugruppen in einzelnen Teilen konsolidieren und spezifische Oberflächenbearbeitungen oder enge Toleranzen für Anwendungen von der Teilevalidierung bis zu mittelgroßen Produktionsserien erreichen können.

Industriemaschinen

Kunden von Protolabs Network nutzen oft 3D-Druck zur Erstellung von Prototypen, Kleinserienproduktionen und Teilen mit komplexen Geometrien für Industriemaschinen-Anwendungen.

Darüber hinaus können Sie 3D-Druck einsetzen, um spezielle Vorrichtungen und Werkzeuge zu erstellen, die die Montage von Maschinen vereinfachen können, oder sogar um beständige Bauteile für anspruchsvolle industrielle Umgebungen zu erstellen.

Sie können auch 3D-Druck verwenden, um Ersatzteile für Industriemaschinen bei Bedarf herzustellen, was die Effizienz in der Produktionsstätte erheblich verbessern kann. Darüber hinaus ermöglicht der 3D-Druck die Herstellung individueller Werkzeuge, die Sie zur effizienten Wartung oder Bedienung Ihrer Industriemaschinen verwenden können.

Unterhaltungselektronik

In der Unterhaltungselektronik-Branche nutzen Kunden von Protolabs Network häufig 3D-Druck, um Prototypen des Designs eines Teils, einer Komponente oder eines Produkts zu erstellen, bevor das Teil in die Großserienproduktion übergeht.

Unsere Kunden verwenden 3D-Druck auch, um robuste Gehäuse für empfindliche elektronische Teile zu erstellen, die beständig gegen verschiedene Elemente wie Hitze und Wasser sind. Darüber hinaus ist die 3D-Drucktechnologie eine hervorragende Wahl, um kleine individuelle Chargen von Unterhaltungselektronikteilen zu erstellen oder bei Bedarf schnell Ersatzteile zu drucken. Dies hat den zusätzlichen Vorteil, dass das Verfahren Ihnen gleichzeitig hilft, mit reduziertem Lagerbestand zu arbeiten und die Teilverfügbarkeit für Ihre Kunden zu erhöhen.

Medizinisches 3D-Drucken

Die Medizinbranche setzt zunehmend die 3D-Drucktechnologie für Anwendungen wie chirurgische Führungen, orthopädische Implantate, Prothesen und patientenspezifische Replikate von Knochen, Organen und Blutgefäßen ein.

Tatsächlich ergab eine Studie aus dem Jahr 2015 von Wohlers, dass 13 % der Einnahmen aus dem 3D-Druck von medizinischen Organisationen stammen. Es gibt auch mehr als 20 verschiedene von der FDA zugelassene Implantate, die mit verschiedenen Arten von 3D-Druck hergestellt werden. Dies verdeutlicht die wachsende Rolle des 3D-Drucks in einer Branche, die auf kontinuierliche Innovation angewiesen ist, um den Patienten die bestmögliche Versorgung zu bieten.

3D-Druck in der Automobilbranche

n der Automobilbranche nutzen Automobilhersteller 3D-Druck, um Form und Übereinstimmung zu testen, mit ästhetischen Oberflächen zu experimentieren und sicherzustellen, dass alle Teile wie vorgesehen funktionieren und interagieren. Er liefert auch eine flexible Lösung für die schnelle Herstellung von Lehren, Vorrichtungen und Griffen, die Fertigung von Lautsprechermembranen, die Konstruktion von komplexen Kanälen und die schnelle Herstellung von komplexen, leichten Montagehalterungen.

3D-gedruckter Schmuck

Es gibt einige Gründe, warum so viele Designer 3D-Druck zur Schmuckherstellung verwenden. Die Technologie ermöglicht es Juwelieren, sehr komplexe, hochgradig anpassbare Designs herzustellen, wodurch einige der Einschränkungen früher beliebter Schmuckherstellungstechniken wie CNC-Bearbeitung, kunstgewerbliche Arbeiten und Wachsausschmelzverfahren umgangen werden. Heutzutage können Edelmetalle in einer Vielzahl von Mustern und Designs schnell und kosteneffizient im 3D-Druck hergestellt werden.

Um mehr über die vielen verschiedenen Anwendungen des 3D-Drucks zu erfahren, lesen Sie diese Artikel:

Welche Vorteile bietet der 3D-Druck?

Der 3D-Druck ist ein außergewöhnliches Werkzeug für kundenspezifische Teile und schnelle Prototypen mit einzigartigen Vorteilen, hinkt aber auch in einigen Aspekten der traditionellen Fertigung hinterher. Die wichtigsten Vorzüge und Einschränkungen können wie folgt zusammengefasst werden:

Vorteile

- Sehr geringe Anfangskosten

- Sehr schnelle Bearbeitungszeiten

- Große Auswahl an verfügbaren Materialien

- Designfreiheit ohne zusätzliche Kosten

- Jedes einzelne Teil kann problemlos angepasst werden

Einschränkungen

- Weniger kosteneffizient bei höheren Stückzahlen

- Begrenzte Genauigkeit und Toleranzen

- Geringere Festigkeit und anisotrope Materialeigenschaften

- Erfordert Nachbearbeitung und Entfernung von Stützstrukturen

Für eine detaillierte Übersicht lesen Sie unseren Artikel über die Vor- und Nachteile des 3D-Drucks.

Die Zukunft des 3D-Drucks

Wo steht der 3D-Druck heute? Ist der Hype vorbei? Ja, und jetzt hat die Technologie eine Phase der Reife erreicht. Seit 2017 erstellen wir jedes Jahr einen Bericht zu 3D-Drucktrends. In den letzten Jahren haben wir beobachtet, wie die Technologie den Gipfel des Hype-Zyklus erreicht hat, in das „Tal der Enttäuschungen“ abgefallen ist und jetzt wieder an der heutigen Stelle ist – auf dem „Pfad der Erleuchtung“.

Der Hype der vergangenen Jahre basierte auf der Idee einer weitverbreiteten Annahme durch die Verbraucher. Dies war eine irreführende Interpretation davon, wo die Technologie einen Mehrwert für die Welt schaffen könnte. Die vielversprechendsten Anwendungen des 3D-Drucks liegen in sehr spezifischen Rollen in der Welt des Fertigungswesens.

Um zu verstehen, wohin der 3D-Druck in den nächsten Jahren führt, lesen Sie bitte die aktuellste Version unseres jährlichen Berichts zu 3D-Drucktrends.

Wie bekomme ich etwas in 3D gedruckt

Der 3D-Druck hat seit seiner Entstehung einen langen Weg zurückgelegt und es ist jetzt sehr einfach, schnell und erschwinglich etwas in 3D drucken zu lassen.

Sollten Sie einen Drucker kaufen oder einen 3D-Druckdienst nutzen?

Der 3D-Druck hat seit seiner Entstehung einen langen Weg zurückgelegt und es ist jetzt sehr einfach, etwas sehr schnell und ziemlich günstig in 3D zu drucken.

Sollten Sie einen eigenen 3D-Drucker kaufen oder einen Online-Dienst nutzen? Es ist eine wichtige Entscheidung, die getroffen werden muss, daher haben wir Argumente für beide Seiten gesammelt, um Ihnen bei der richtigen Wahl zu helfen.

| Kaufen Sie einen 3D-Drucker, wenn… | Verwenden Sie einen Online-Dienst, wenn… |

|---|---|

| Sie regelmäßig drucken müssen, aber nicht in großen Mengen (10- bis 25-mal pro Woche) | Sie nur wenige (weniger als 10) oder große Mengen (ab 25) von Teilen pro Woche drucken müssen |

| Sie für den Drucker eine spezielle Anwendung im Kopf haben | Sie mit mehreren Prozessen und Materialien drucken möchten, einschließlich mit industriellen Druckern |

| Sie bereit sind, eine beachtliche Investition zu tätigen | Sie jederzeit auf die neuesten Technologien zugreifen können möchten |

| Sie bereit sind, Ihr Gerät einzurichten, zu tüfteln und zu optimieren | Sie es vorziehen, Ihre Zeit auf das Entwerfen und Perfektionieren Ihrer Modelle zu konzentrieren |

| Sie den nötigen Platz und die Zeit haben, um den Drucker zu installieren und zu betreiben | Sie erst testen und lernen möchten, bevor Sie sich für einen Drucker entscheiden |

Wie entscheide ich, welchen 3D-Drucker ich kaufen soll

Wenn Sie sich für den Kauf eines eigenen 3D-Druckers entschieden haben, könnten Sie von der Vielzahl der jetzt verfügbaren Optionen überwältigt sein. Um Interessenten zu helfen, den 3D-Druckermarkt besser zu verstehen, haben wir unsere gesamte Kundenbasis und unser globales Netzwerk von 3D-Druckdienstleistern kontaktiert, um mehr über die von ihnen verwendeten 3D-Drucker zu erfahren und welche Erfahrungen sie bei deren Verwendung gemacht haben.

Mit Bewertungen von über 10.000 Besitzern von 3D-Druckern, die etwa 1,48 Millionen Drucke auf über 650 verschiedene 3D-Druckermodelle durchgeführt haben, hat unsere Forschung den umfassendste 3D-Drucker-Leitfaden hervorgebracht, den es gibt.

Wie man einen 3D-Druckdienst nutzt

Bei Protolabs Network bauen wir die intelligenteste Fertigungslösung auf dem Planeten. Eines unserer Hauptangebote ist unser 3D-Druckdienst.

Wenn Sie ein Bauteil in unseren Online-3D-Druckservice hochladen, erhalten Sie innerhalb von Sekunden ein Angebot von unserem exklusiven Preismodell. Wenn Sie Ihre Anforderungen spezifizieren, wird der Preis automatisch aktualisiert, und wenn Sie mit dem Preis und den Lieferzeiten zufrieden sind, können Sie die Bestellung in nur wenigen Minuten absenden.

Zusätzliche Lektüre

Wenn Sie weitere Fragen zum 3D-Druck haben, sehen Sie sich unsere Wissensdatenbank an und filtern Sie nach „3D-Druck“, um alles auf einmal zu sehen.

Das 3D-Druck-Handbuch.

Wenn Sie tiefer in eines der oben behandelten Themen eintauchen möchten, haben wir buchstäblich das Buch über 3D-Druck geschrieben. Wenn Sie ein Profi sind, der die Schlüsselaspekte des 3D-Drucks wirklich beherrschen möchte, ist dieses Buch für Sie. Es bietet praktische Ratschläge zur Auswahl der richtigen Technologie und zum Design für den 3D-Druck, basierend auf den aus erster Hand gewonnenen Erfahrungen der führenden Experten der Branche.

Hier ist, was Tony Fadell (Schöpfer des iPod und Gründer von Nest) dazu zu sagen hatte:

„Das Handbuch“ wird Ihnen helfen, Sie auf Ihrem eigenen Weg zu leiten, während Sie versuchen, den 3D-Druck und sein Potenzial zu nutzen, um eigene bahnbrechende Produkte zu schaffen, die hoffentlich die Welt verändern werden. Jeder Designer und Ingenieur sollte es griffbereit halten, da es Ihren Weg in neue Fertigungstechnologien ebnet, die Ihre Kreativität anregen und Ihre Ideen freisetzen, wenn sie Realität werden. Der Designprozess verändert sich, die Fertigung verändert sich und das Design verändert sich. Lesen Sie weiter, um die Nase vorn zu behalten…

Wenn Sie das 3D-Druck-Handbuch kaufen möchten, ist es in englischer Sprache auf Amazon verfügbar. Wenn Sie möchten, können Sie jedoch auch zunächst kostenlos die ersten beiden Kapitel herunterladen.

Leitfäden für andere Fertigungsverfahren

Der von Protolabs Network angebotene Online-Fertigungsdienst bietet Ihnen mehr als nur 3D-Druck. Wir stellen hnen auch CNC-Bearbeitung, Spritzguss und Blechbearbeitung zur Verfügung. Um unseren Kunden dabei zu helfen, all diese Verfahren zu verstehen, haben wir für jedes Verfahren Leitfäden wie diesen hier zusammengestellt.

Mehr Informationen zu anderen Fertigungstechnologien

FAQs

FAQs

Wie viel kostet es, ein Objekt in 3D zu drucken?

Das 3D-Drucken eines Teils oder Objekts kann zwischen wenigen Dollar und Tausenden von Dollar kosten. Die Komplexität Ihres Designs, das Material, aus dem Sie Ihr Teil erstellen möchten, eventuelle erforderliche Oberflächenveredelungen und die Zeit, die für die Fertigstellung benötigt wird, sind alle Faktoren, die den Preis beeinflussen können.

Wie einfach ist 3D-Druck tatsächlich?

Der Schwierigkeitsgrad des 3D-Drucks hängt davon ab, wie komplex das Teil ist, das Sie erstellen möchten, sowie von den verwendeten Materialien. Komplexe und äußerst detaillierte Designs sind zum Beispiel oft schwieriger zu drucken als einfachere. Zusätzlich sind einige Materialien, wie beispielsweise Kohlefaserverbundstoffe, schwieriger zu verarbeiten als etwas Gewöhnlicheres, wie zum Beispiel PLA.

Wie oft scheitern 3D-Drucke?

Fehlerhafte Druckeinstellungen, schlechte Haftung auf dem Druckbett, Filamentstaus, Konstruktionsfehler, Stromausfälle und ähnliche Fehler können dazu führen, dass ein 3D-Druck fehlschlägt. Dennoch können Sie viele Schritte unternehmen, um 3D-Druckfehler zu vermeiden, wie beispielsweise die Verwendung von DFM-Verfahren, die Zusammenarbeit mit einem erfahrenen Hersteller und die Gewährleistung, dass Sie die richtige Art von 3D-Drucktechnologie verwenden, um Ihr Teil zu erstellen.

Was ist der größte Nachteil des 3D-Drucks?

3D-Druck kann im Vergleich zu anderen Fertigungsmethoden relativ langsam sein. Das bedeutet, dass er nicht immer für die Massenproduktion geeignet ist. Jedoch kann 3D-Druck eine großartige Fertigungsmethode für kundenspezifische Teile und Prototypen sein. Solange Sie auf die Anwendung Ihres Teils achten – und eine entsprechende Fertigungsmethode wählen – können Sie viele der Nachteile des Verfahrens vermeiden.